KIMURAの仕事JOB

工程を現場の様子を交えご紹介

ダイレクトモールディングプロセス(DMP)の現場

DMPとは

ダイレクトモールディングプロセス(DMP)は、3Dプリンターで鋳型を製作する最先端の鋳造法です。木型法に比べて、鋳型製作工程の大幅な短縮化を実現。加えて、複雑で繊細な形状の鋳物を、誤差0.5mm以下という高精度で造ることができます。また、耐熱鋳鋼やステンレス鋳鋼といったさまざまな材質の鉄に対応可能。自動車のエンジン部品の試作品を中心として、お客さまの多様なニーズにお応えしています。以下で、DMPの特徴となる工程を紹介します。

KIMURAのDMP事業は、世界に先駆けて2014年にスタート。次世代のKIMURAを担う、新たな事業の柱として期待されているんだ。

工程1 3D設計データ作成

DMPの最初の工程は、設計データの作成です。まず、2次元の図面やデータ、仕様書などを基に、お客さまに納品する鋳物の3D設計データを作ります。続いて、そのデータに、「湯道」という溶けた鉄を流し込むためのルートを付け加え、加工前の鋳物の3D設計データを作成します。鉄が効率良く鋳型に流れ込むように湯道を配置しないと、鋳物の中に空気が混ざり、品質が低下してしまいます。効率良く鉄が流れ込んでいるかは、シミュレーションソフトで検証します。加工前の鋳物の設計データが出来たら、最後にそれをデータ上で四角いボックスに当てはめて、反転させます。そうすると3Dプリンターで製作する鋳型(=砂型)の設計データの完成です。

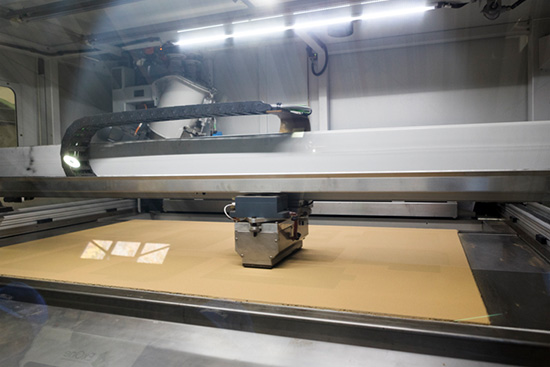

工程2 3Dプリンターによる砂型製作

3Dプリンターは、厚さ0.2~0.3mmの砂の層の上に、樹脂を塗っていきます。その作業を何度も繰り返して砂の層が積み重なると、樹脂を塗った部分だけが固まり、立体の砂型を造り出します。3Dプリンター使用時に、注意しなければいけないのが高さ。砂の層が積み上がる速さは、1時間に20mmと決まっています。横の大きさにかかわらず、高さがあるものを造形しようとすると、その分だけ完成までの時間が長くなります。3Dプリンターの1回の稼働時間を短縮するために、砂型を複数のパーツに分割して、できるだけ低くするのがポイントです。また、3Dプリンター内部の作業スペースにできるだけ隙間がないように、砂型のパーツを配置することも、作業時間短縮の鍵になります。

3Dプリンターで使われている砂は、KIMURAが独自で開発した、溶けた鉄の高温に耐えられる人工砂なんだよ。この人工砂があるから、3Dプリンターで造った砂型で、鉄製品の鋳造ができるんだ。

工程3 クリーニング~型組

3Dプリンターから取り出した砂型のパーツは、エアブローやブラシを使って、残った砂を除去するためのクリーニングを行います。クリーニングを終えると、砂を完全に取り除くことができたか、1個ずつ検査します。余計な砂が残っていないことが確認できたパーツには、鉄と砂を分離しやすくするための塗型を塗っていきます。3Dプリンターで製作したパーツの表面は、細かい階段状になっているので、塗型によって滑らかにする効果もあります。塗型が乾燥したら、分割されたパーツを組み立てて砂型を完成させる「型組」を行います。

工程4 注湯

完成した砂型は、四角い箱に入れ、準備された金枠(金属の枠)にセットされ、空いたスペースに砂を流し込んで樹脂で固めます。3Dプリンターで製作した砂型は軽いため、そのまま鉄を流し込むと、浮力で砂型の間に隙間が出来てしまいます。砂型の周りをしっかりと固定することによって、設計データ通りの鋳物を造ることができます。樹脂が乾いて砂型が固定されたら、溶けた鉄を流し込む「注湯」を行います。DMPでは、小型の鋳物を造ることも多く、1回の注湯で複数の砂型に鉄を流し込むことがあります。

同じ形の砂型に連続して注湯した場合でも、鉄の温度はどんどん下がって固くなるから、出来上がる鋳物の品質も違ってくるんだ。品質に差が出すぎると納品できないから、予備を造っておくこともあるんだよ。

工程5 解枠~最終検品

注湯した砂型は、一晩かけて冷却します。鉄が十分に固まったら、砂型から鋳物を取り出します。この時点の鋳物には、湯道や砂型のパーツの隙間に流れ込んだ鉄が残っています。それらを、カッターで切り落として、ご発注いただいた製品に仕上げていきます。製品が完成したら、オーダー通りの寸法や材質の鋳物になっているか検査を行って、納品します。

DMPでは、設計から最終検品まで5日程度で行います。DMPでしかできない短納期、高品質の鋳物は、国内だけでなく海外からも高い評価を得ています。おかげさまで毎日新規の受注があり、4台ある3Dプリンターは常にフル稼働しています。しかし、まだスタートして4年という新しい事業。業務を効率化できる余地はたくさんあると感じます。自分自身のスキルアップはもちろん、業務効率化によって生産性も高め、より多くのお客さまのご要望にお応できるような体制を目指しています。