楽しく、挑戦する。 それが木村鋳造所の社風。

木村鋳造所では、現場や開発の中で“試してみる文化”が息づいています。作業手順の改善や新しい発想を歓迎する社風があり、社員一人ひとりが日々の仕事の中で小さな挑戦を積み重ねています。たとえば、社内の至る所に改善や遊び心の形跡があり、工程の自動化アイデアが実装されたりすることも珍しくありません。歴史的にも挑戦を続けて大きくなった会社です。失敗を恐れずに手を動かす。その積み重ねが、木村鋳造所の“楽しみながら進化するものづくり”を支えています。

Leader 02リーディングカンパニー

会社の挑戦は、 業界の挑戦になる。

木村鋳造所は、国内でいち早くフルモールド鋳造法の実用化に成功し、以降も多様な鋳造技術の発展をけん引してきました。自動車メーカーや工作機械メーカーをはじめ、幅広い業界のニーズに応える中で、高精度かつ複雑な形状を可能にする鋳造技術を磨き続けています。さらに、3Dプリンタによる砂型造形を活用した生産体制の最適化など、次代のものづくりを見据えた挑戦にも積極的です。形状や納期などの理由で、他社が対応できない案件にも挑戦しており、単に技術を追うのではなく、業界全体の可能性を広げるリーディングカンパニーであり続けることを目指しています。

データで現場を支え、 人で未来をつくる。

航空や医療、生活インフラといった新たな分野に挑戦するだけではなく、新しい「技術」にも挑み続けています。その一つが「CPPJ(Cyber Physical Project)」です。工場の「計画」と「現場」をつなぐ取り組みです。従来は、生産の進み具合や在庫情報が各部署でバラバラに管理されていて、計画と現場にズレが生じていました。CPPJでは、これらの情報をリアルタイムで見える化することで、社員一人ひとりが最新のデータをもとに自分で判断し、改善できる環境を作っています。こういった新しい技術を取り入れ、自由な文化の中でチャレンジを続けることで、今よりもっとワクワクする会社になっていくことを目指しています。

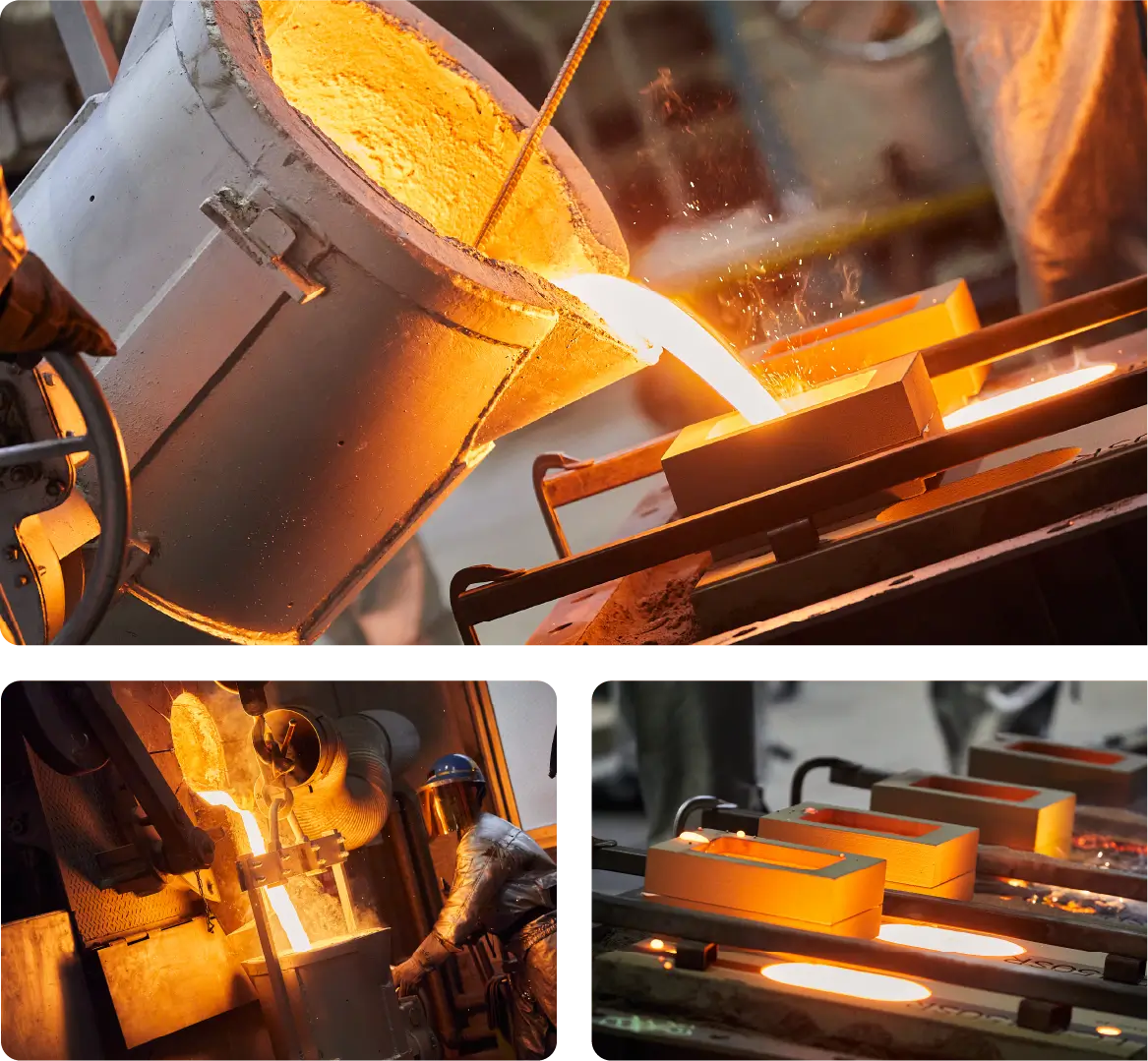

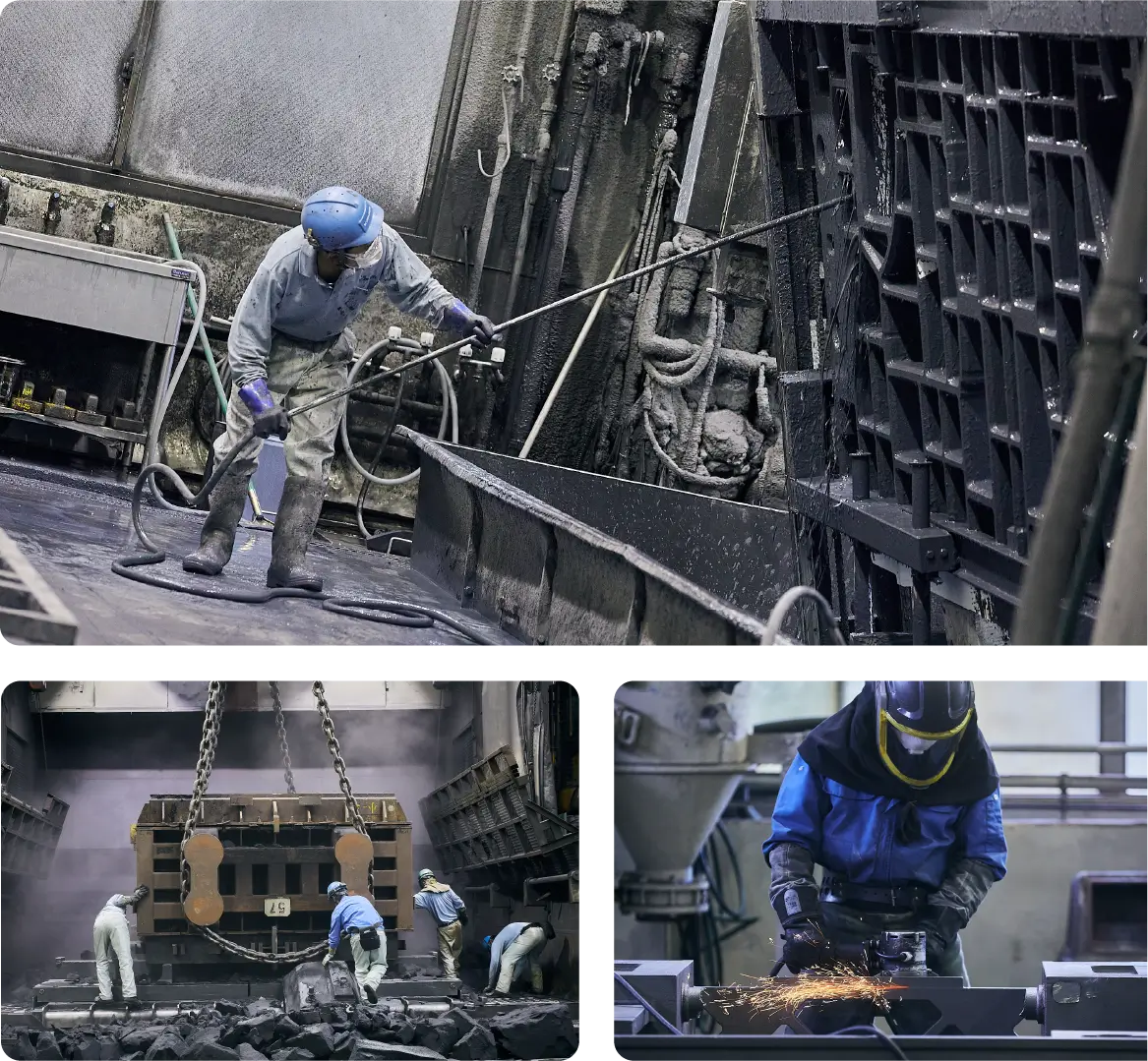

40トンにもなる巨大な鋳物が 工場で日々つくられる。

木村鋳造所が扱う製品の特徴の一つがスケールの大きさです。例えば、発電のために使われるエネルギー産業用の鋳物部品だと、1つ最大で40トン、長さ8メートル、高さ4メートルにもなります。これを製造する鋳造工場はダイナミックで、溶鉱炉から溶けた鉄が流される姿や、3メートル〜5メートルほどある発泡スチロール模型が工場の至る所にあります。巨大でダイナミックでありながら、精密。この二つを両立させるのが木村鋳造所の技術力です。

「遊び心」から生まれた 数々のプロジェクト。

世界初の方法でつくった

大型エンジンブロック。

船舶に使われるエンジンブロックは全長7メートル、重量27トンにもなる超大型の鋳造品ですが、高度な精度が求められます。海外のエンジンメーカーたっての希望で試作・製造を開始しました。製品の形状と同じ型を発泡スチロールで作成し、砂の中に埋めて溶湯を流し込む「フルモールド鋳造法」でエンジンの鋳物を製作するのは世界初の試み。大型かつ複雑なため試行錯誤はありましたが、「これができたら、世界中にKIMURAが鋳造したエンジンブロックが広がる!」とワクワクしながらつくりました。

発泡スチロールであっと言わせる

キムラデザインワークス。

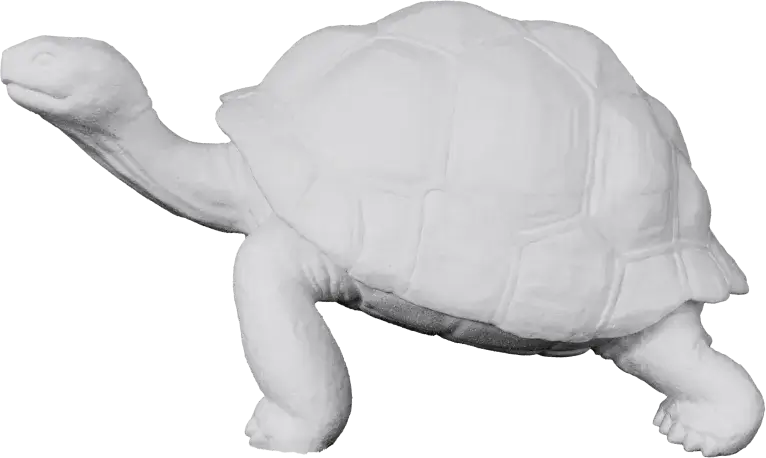

KIMURAは鋳造技術を極める過程で、発泡スチロールでも様々なかたちづくりを進めてきました。ある時、舞台造形会社の方から、「コンサートの大きな発泡スチロール模型も作れない?」と打診を受けたことがキムラデザインワークスの始まり。ステージセットや等身大フィギュア、試作模型などをつくることが現在の主な役割です。その他にも、「自分たちも面白いことをやろう!」とYoutubeの撮影や編集をしたり、オモシロオブジェを作ったり、製品化させたりと、日々新しいことに挑戦しています。

1500℃の鉄から働く人を守る、

遠隔注湯プロジェクト。

鋳造は1500℃超の溶けた鉄を型に流し込みます。これを注湯と呼ぶのですが、KIMURAは100%安全に注湯する方法を模索してきました。その答えが絶対安全な場所まで離れた状態での遠隔操作。肉眼とカメラを併用し、クレーンで正確に作業するという難題もクリアするなど、着実に改善を繰り返し、現在では事故リスクはゼロになりました。楽しく働いたり、何かに挑戦するためには、まず安全・安心でなければいけません。KIMURAは楽しく働くために、働きやすさをとことん追求しています。

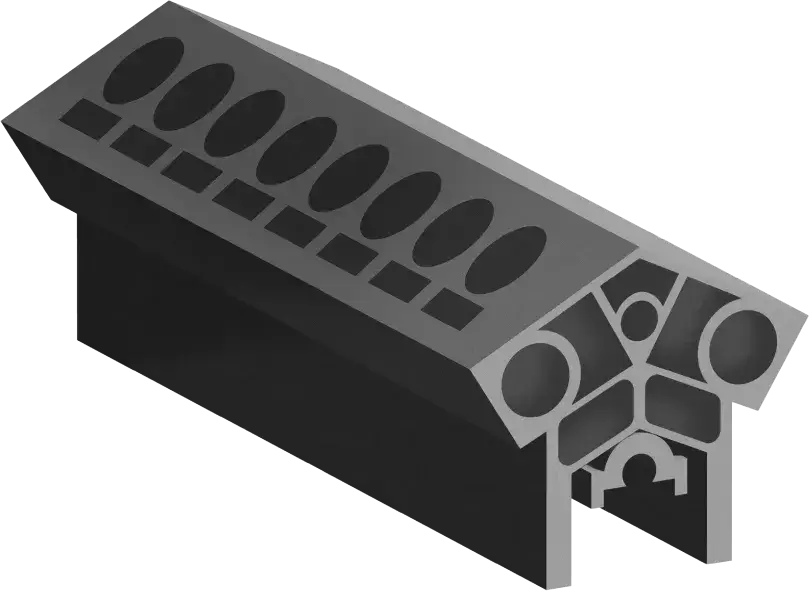

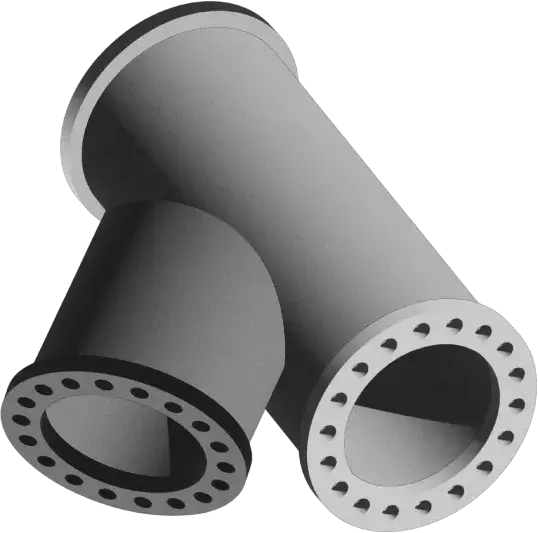

従来より10倍長持ちする

K-CLP配管。

製鉄所から「設備配管の摩耗で困っているんだけど、今より良いものをつくれない?」という依頼から始まったのがK-CLP配管の製造プロジェクト。ポイントは、お客様が設備メーカーではなく、設備ユーザーなため設計図がないこと。「想いをどうカタチにするか?」を考え抜いたのがこのプロジェクトです。構造を調査し、試行錯誤の末、耐摩耗性に優れた配管が完成。お客様にとても喜んでいただけました。現在、このK-CLPを広めるべく、全国の製鉄所や発電所、原料プラント等へPRを続けています。

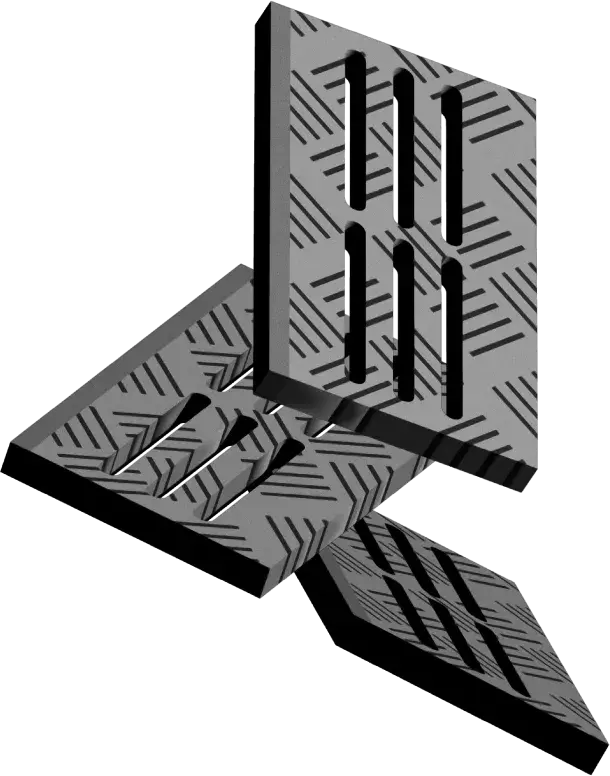

循環型社会の実現に向けた、

クリアランス金属の活用。

原子力発電所にある耐用年数を超えた原子炉を廃止すると、金属の廃棄物が発生します。その中で、健康への影響が極めて低く、安全レベルのものをクリアランス金属と呼びます。KIMURAは、中部電力様より依頼を受け、発電所内で使用する側溝の蓋をクリアランス金属で製造。これは制度が始まって以降、本格的な商業活用として初の事例でした。原子炉の耐用年数が迫る日本ではクリアランス金属は大量発生しますが、この事例をもとに活用を図り、日本の「循環型社会の実現」に貢献していきます。

新たな市場を開拓する、

アメリカへの挑戦。

生産拠点の海外への進出は、日本でのものづくりにこだわりを持つ先代がやらないと決めていたことでした。しかし、現社長の木村 寿利は3Dプリント技術を見て「これはどうあっても進出しないといけない」と決断。木村社長は3年間、周囲を説得し続け、アメリカ工場を苦労の末スタートしました。3Dプリンタで砂型を製作し鋳造する工法「ダイレクトモールディングプロセス」を売りにして、お客様もゼロから開拓。今ではレーシングカーといった高品質が求められる部品も依頼されるほど成長しています。

- 前

- 閉じる

- 次

- 前

- 次