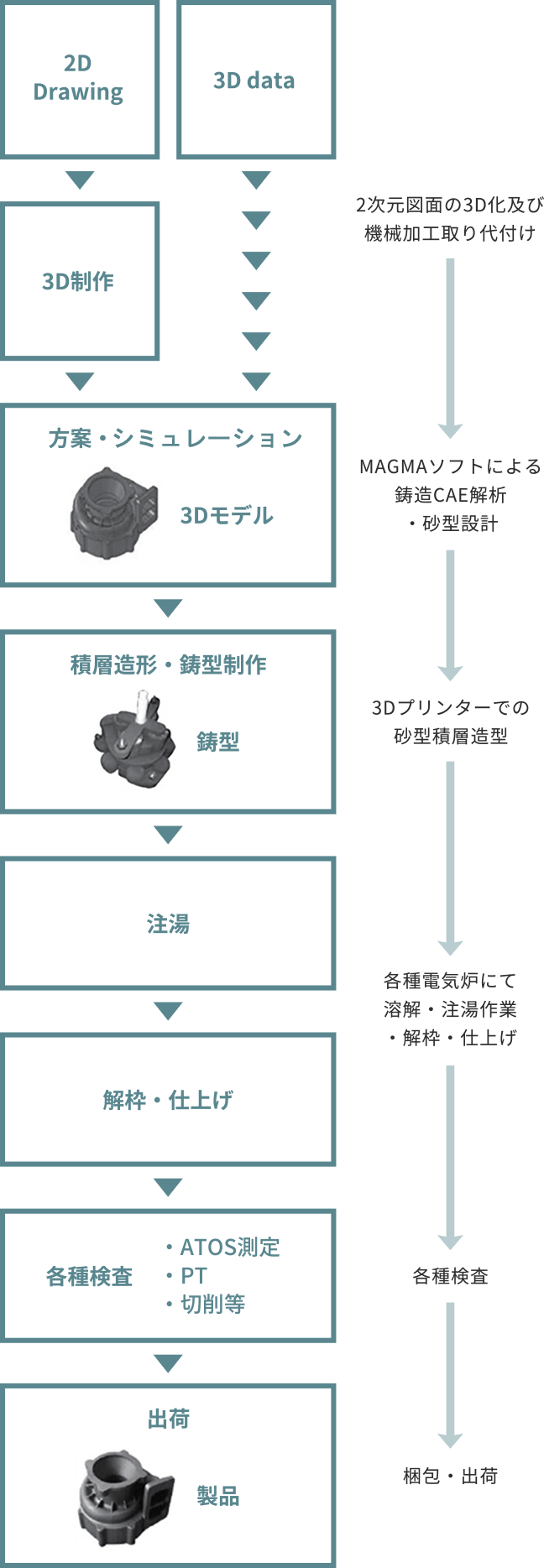

ダイレクトモール

ディングプロセス

3Dプリンターでの直接砂型積層造型による

超短納期試作鋳物鋳造プロセス

ダイレクトモールディングプロセス(DMP)は3Dプリンタで砂型を製作し鋳造をする工法で、鋳物試作開発プロトタイプ及び生産終了した補給パーツ鋳造品の製造を得意とする技術です。鋳鉄・ステンレス・耐熱鋳鋼・アルミ・銅合金などの補給パーツ鋳造品、その他多品種・少量鋳造品などをご要望に合わせて砂型で製作いたします。「木型・金型」の製作を必要としませんので総合的なコストダウンに繋がるご提案が可能です。3DCADデータから鋳造CAE解析に基づく砂型、中子を3Dプリンターで砂型積層し、トポロジー最適化設計された複雑で繊細な鋳造品製作にも対応できます。エンジンの試作、ロボットの試作開発等のお問い合わせを多く頂いております。高精度な測定機で鋳物の各種検査を行い、お客様に超短納期で鋳物製品や試作品をお届けいたします。

鋳物製作は通常納期7日から(試作品目、工事内容による)

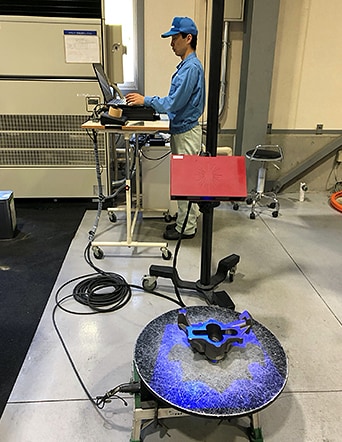

3Dプリンタ技術

木型・金型の製作時間が不要となる3D砂型積層造型プリンターを複数台保有しています。社員による日々の改善作業により砂型のプリント時間が短縮されています。鋳物試作品づくりの超短納期に挑戦し続けます。

保有3D砂型積層造型プリンタ一覧

< 横スクロールして閲覧ください >

| 積層造形装置性能諸元 | 先端プロセス技術センター | 群馬工場 | ||

|---|---|---|---|---|

| 名称 | S-MAX | S-MAX-2BOX(2台) | S-MAX+ | S-MAX |

| 製造メーカー | ExOne | ExOne | ExOne | ExOne |

| プロセス | フラン | フラン | フェノール(レゾール) | フラン |

| 砂型曲げ強度 | >2.5Mpa | >2.5Mpa | >4.0Mpa | >2.5Mpa |

| 砂種 | 焼結法ムライトサンド | 焼結法ムライトサンド | 焼結法ムライトサンド | 焼結法ムライトサンド |

| 積層厚さ | 240μm | 240μm | 240μm | 240μm |

| ボックスサイズ | 1,800×1,000×700 | 1,800×1,000×700 | 1,800×1,000×600 | 1,800×1,000×700 |

| 最大印刷時間 | ~25h | ~22h | ~30h | ~30h |

| 印刷速度 | 28mm/h | 33mm/h | 20mm/h | 23mm/h |

|

|

|

|

木型・金型が不要となる複数の砂型積層造型3Dプリンターにおいて、造型サイズもスピードも世界トップレベルです。高精度に作られた砂型・中子は広範な産業分野の鋳物に対応できます。トポロジー最適化設計された複雑で繊細な鋳物の試作品や少ロットの鋳物部品までもを超短納期で製作します。必要な砂型の強度に合わせ、フラン樹脂、またはフェノール樹脂で積層を行うことでお客様の様々なニーズに対応しております。また、鋳物の製作・試作にあたり木型を作る必要がないため「木型・金型」の保管費用のコストダウンが可能です。製作にあたり3Dデータでの保管となるため、設計変更やリピート製作も容易です。

2種類の砂型 フランとフェノールの比較

1.フランプロセス

多品種少量の鋳造で一般的に使用されるフラン自硬性プロセスを積層造型に応用した砂型製造となります。寸法精度が良く生産性が高いことが特徴です。

2.フェノールプロセス

印刷後熱処理することで高強度な砂型を得られます。シェルモールドと同等の性能を有しており、フランでは高温強度が不足する状況で、このフェノールプロセスは特に有効で、油圧コントロールバルブやベアリングハウジング、シリンダーヘッドのウォータージャケット中子などが製作可能となりました。

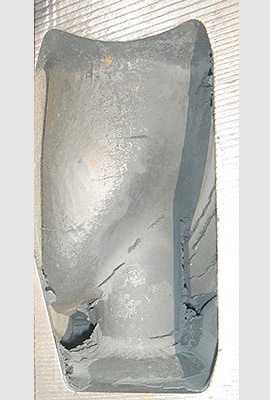

鋳造用人工骨材の使用によるベーニング欠陥対策技術

これまで、硅砂の積層造形装置では砂型が割れてしまうため鉄鋼材料の鋳造が難しいという問題がありました。鉄鋼材料の鋳造に耐える、割れない砂型を人工砂で作製することで滑らかな鋳肌表面が得られる技術を開発しました。

特許第5249447号

鋳造対応材質

木村鋳造所は、鋳鉄・鋳鋼(ステンレス)など鉄系鋳物・非鉄鋳物素材に強みを発揮し幅広い材質に対応しております。

最先端な技術だけでなく伝統が引き継がれた巧みな技により、金属に思いが込められていきます。

材 質

< 横スクロールして閲覧ください >

| 材 質 | |||||||

|---|---|---|---|---|---|---|---|

| ねずみ鋳鉄 (片状黒鉛鋳鉄) |

ダクタイル鋳鉄 (球状黒鉛鋳鉄) |

CV黒鉛鋳鉄 | ニレジスト鋳鉄 | 耐熱鋳鋼 | ステンレス鋳鋼 | アルミニウム合金 重力鋳造による |

銅合金 |

| FC150 FC200 FC250 FC300 |

FCD400-18 FCD450-10 FCD500-7 FCD600-3 |

FCV350 FCV400 FCV450 |

FCDA-NiCr 20 2 FCDA-NiSiCr 35 5 2 |

SCH12X SCH13X SCH22X SCH20XNb |

SCS6 SCS13 SCS14 SCS18 |

AC2A,B-F AC4A,B,C-F AC4CH-FAC2A, 2B AC4A, 4B, 4C, 4CH With -F and -T6 (熱処理T5、T6対応) |

CAC301 CAC403 CAC406 |

鋳鉄

寸法精度 CT7〜9

JIS FC

JIS FCD

JIS FCV

鋳造性が良いため複雑な形でも製作できます。広範な産業分野で使用されており、大小問わず様々な用途・形状の製品について製造実績があります。

エンジン関係、油圧バルブ、デファレンシャルギアケース、ギアケース、ベアリングハウジング、コンプレッサーケース、ブレーキキャリパ ナックルなどの鋳物を製作・試作しました。

耐熱鋳鉄

寸法精度 CT7〜9

JIS FCDA

SiMo FCD

SiMoCr FCD

高温下での使用を目的として合金元素を添加した球状黒鉛鋳鉄です。主に自動車用タービンハウジングの試作を行っています。

タービンハウジング、EXマニホールド、EGRバルブ、ポンプケーシング、排気管、その他ブレーキ部品関係の鋳物を製作・試作しました。

普通鋳鋼

寸法精度 CT8〜10

JIS SC

鋳鉄よりも高い機械的性質が求められる部品に使用される材質です。成分と熱処理の調整により多彩な性能を引き出すことができます。主に建機用部品の試作を行っています。

各種建設機械関係

耐熱鋳鋼

寸法精度 CT7〜9

JIS SCH

高温環境に耐えるために合金元素を多量に添加した鋳鋼材質です。主に自動車用タービンハウジングの試作を行っています。

乗用車、船舶、レース用タービンハウジングなど

ステンレス鋳鋼

寸法精度 CT8〜10

JIS SCS

耐食性が求められる部品に用いられる鋳鋼材質です。主にステンレスインペラーを製造しています。

ポンプインペラー、圧縮機部品、バルブ関係

アルミニウム合金(AC4C)

寸法精度 CT6-8

JIS AC4C

Al-Si-Mg系のアルミ合金鋳物です。

耐食性に優れ、耐圧性もあります。

熱処理により強度を向上することができます。コンプレッサーハウジングや、パイプ、自動車部品などに使われています。

コンプレッサーハウジング、自動車部品、ポンプ・パイプ関係

(※対応可能重量20kg以下)

銅合金

寸法精度 CT6-8

JIS CAC

耐食性の高さから水回り部品に用いられるほか、その質感から景観用鋳物にもよく使用される材質です。青銅および黄銅の製造実績があります。

ポンプインペラー、バルブ関係、景観用鋳物など

機械加工

新たな加工技術への取組

先端プロセス技術センターから生み出される試作開発部品(複雑・高精度鋳物素材)の高付加価値加工に取り組んでいます。

微細で高機能な試作開発部品の機械加工及び測定を実施し、新たな業界のお客様にもワンストップサービス(一貫受注)を提供できる環境づくりに取り組んでいます。

MU-5000-V-L

テーブルサイズφ500㎜とし、最大ワーク寸法φ700㎜×H500㎜まで対応します。ターボ部品など高精度部品の5軸加工が可能となっております。

MU-5000-V-L (table size φ500)とMU-6300-V-L (table size φ630)も保有しております。

MULTUS B300II (OKUMA)

最大加工径φ630㎜まで対応した複合旋盤により、工程集約されることで、リードタイムを大幅に短縮します。

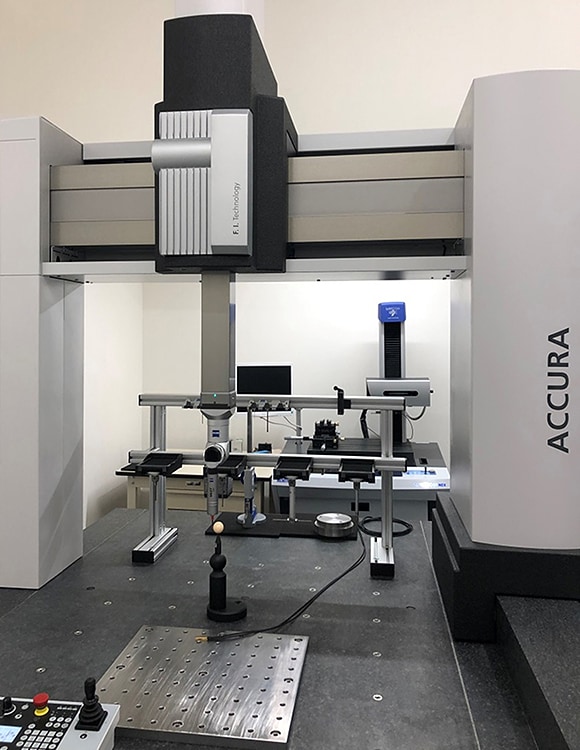

ACCURAII akuiv9/12/8(Carl Zeiss)

X=900㎜ Y=1,200㎜ Z=800㎜までの測定範囲に対応し、機械加工後の精度を確約致します。

SURFCOM NEX 041 DX-13(ACCRETECH)

粗さ測定、輪郭形状測定、粗さ輪郭統合測定の

3つの機能に対応しており、幅広くお客様ニーズにお応えいたします。

品質管理

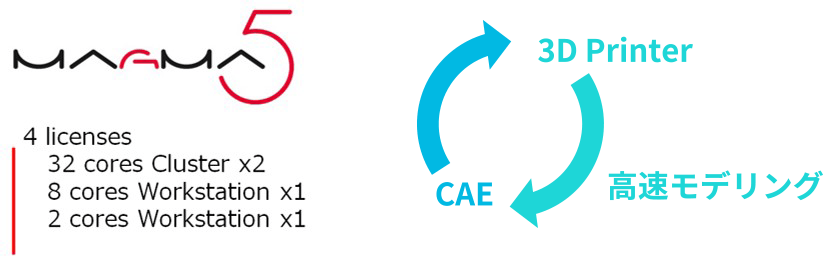

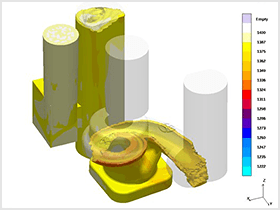

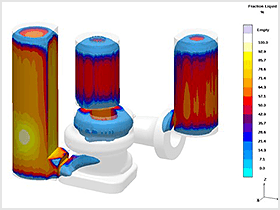

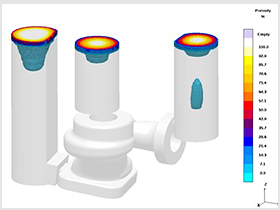

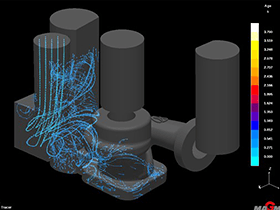

初品の成功率を高めるCAEの技術

多くの鋳造方案の実績が集約されたMAGMAソフトで解析することにより、鋳造欠陥を事前に予測対処することができ極めて高い初品成功率が達成されています。形だけの試作品づくりではなく、機能する鋳物試作部品の提供をお約束致します。

複雑鋳物、難易度の高い製品では 特に重要な工程となります。

製品検査

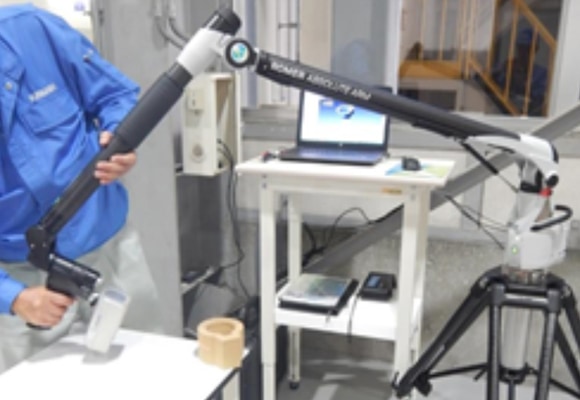

製品検査は、各種機械的特性計測器、非破壊検査に加えて3D光学式非接触寸法検査装置(ATOS core GOM)、レーザースキャナ(Hexagon)、またCTスキャナ(YXLON)による断層撮影検査を実施し、補給パーツの要求品質にも対応します。

寸法検査

光学3D測定機、「ATOS 3Dスキャナ」は製品全体形状を高密度な点群データやポリゴンメッシュデータとして取得し、基となる3Dデータと出来上がった素材との誤差を測定し、お客様に精度情報を提供しております。

素早く正確な移動式レーザースキャナは測定の難しいサーフェースでも高速での3D点群測定を可能にします。弊社ではフレキシブルレーザースキャナとして有効活用しております。

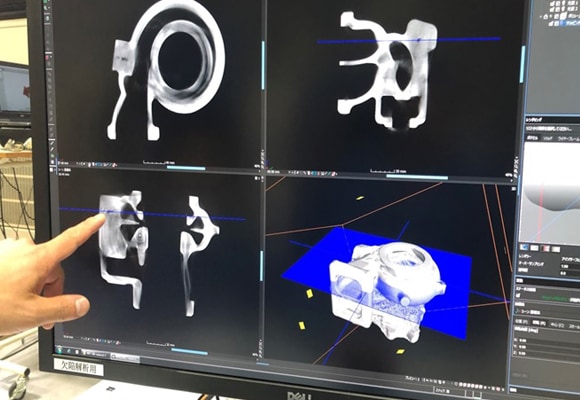

製品内部品質検査

・Y.CT Compact YXLON CT検査システム

システムの機能

Y.CT Compactは、自動車や航空宇宙の鋳造部品の検査に最適です。

・重金属鋳造部品

・スチール/アルミニウム部品

・シリンダーヘッド、エンジンブロック、トランスミッションハウジング

・高密度の歴史的/考古学的遺物

・大型の地質資料

テクニカルデータ

タービンハウジングのCTによる各断面内部欠陥調査

サンプルの直径:600×820㎜

最大サンプル重量:50kg

X線管:Y.TU450-D11

CTスキャン時間(最短):最大15秒/スライス

ボクセルサイズ:70μm

検査モード:ファンビームCT

マニプレータ:3軸(可変倍率)

検出器のタイプ:YXLON CTScan 3-0780ライセンサー

X線最大出力:450kv

各種検査

不適合品を作らない、流出させないという強い意識のもと、各種厳格な検査が行なわれています。材料試験として、成分・引張強さ・硬さの検査成績表を提出致します。

生産実績

2013年より始まった3Dプリンターでの直接砂型積層造型による超短納期試作開発鋳造品の生産は、年を重ねるごとに多くのお客様より信用を賜り、直近実績と致しまして、7,094pcsを生産することができました。内訳と致しましては、鋳鉄系が80.7%、鋳鋼系が19.3%となっております。これからも丁寧で巧みな仕事を行い、産業基盤を支える素形材を世界に提供し絶えず社会に貢献していきます。